En la segunda parte de este artículo se analiza el factor del ruido electroquímico en los procesos de corrosión y se presentan pruebas realizadas con sus respectivos resultados en esta clase de pigmentos.

En la segunda parte de este artículo se analiza el factor del ruido electroquímico en los procesos de corrosión y se presentan pruebas realizadas con sus respectivos resultados en esta clase de pigmentos.

Dr. Lars Kirmaier*

Análisis del ruido electroquímico: el análisis del ruido electroquímico (ECN, por sus siglas en inglés) es un método muy sensible para registrar procesos de corrosión locales y cambios en los materiales, y ha sido utilizado con éxito durante muchos años en diversas aplicaciones [6], entre otras, en el campo de las pruebas de revestimientos [7]. Las mediciones para investigar el comportamiento de disolución del acero no aleado en las dispersiones acuosas para revestimiento se llevaron a cabo sin corriente externa, usando una configuración de tres electrodos. Para este propósito, dos electrodos de trabajo macroscópicamente idénticos hechos de C55 se cortocircuitan a través de un amperímetro de resistencia cero y se conectan a un potenciómetro de alta resistencia y a un electrodo de referencia Ag/AgCl.

Las señales de ruido medidas se filtran por medio de un paso banda. Esto les permite estar separadas de los componentes de estado estacionario (actuales y potenciales) y pueden ser amplificadas por separado. Después de un periodo de prueba de 20 minutos sin adición de cloruro, se añaden 0,04 ml de una solución de cloruro de sodio uno molar al electrolito a intervalos de cinco minutos. Se miden y evalúan el potencial y el ruido potencial, así como el ruido actual entre los electrodos de acero. Usando el cálculo de las cantidades de carga de ruido y las resistencias de ruido, las cuales se establecieron en exhaustivas investigaciones preliminares como valores característicos para el efecto protector de los pigmentos, se puede lograr una diferenciación aún más fina de los resultados, puesto que las cantidades de carga muestran una relación directa con el efecto del pigmento.

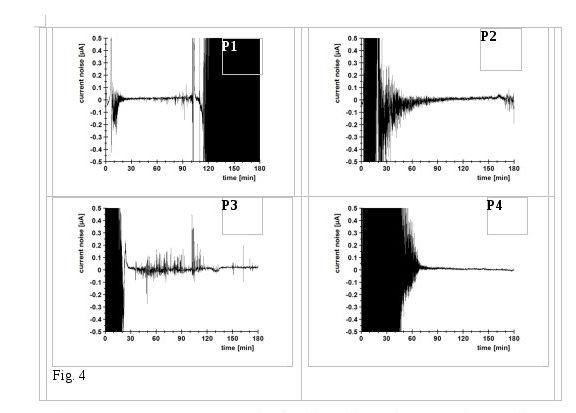

En la Figura 4 se muestran las curvas de corriente de ruido en función del tiempo en todo el período de prueba de 180 minutos para el acero no aleado en aglutinante acuoso con los pigmentos anticorrosivos P1 a P4.

Figura 4: Curvas de corriente de ruido actuales en función del tiempo para el análisis del ruido electroquímico en las dispersiones acuosas para revestimiento

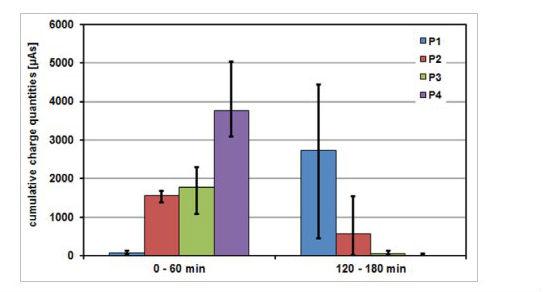

Para ilustrar las relaciones y los procesos que tienen lugar en la superficie metálica, se presentan en la Figura 5 las cantidades de carga acumuladas establecidas a partir de las curvas de corriente de ruido en función del tiempo.

Figura 5: Cantidades de carga acumuladas para dos intervalos de prueba, establecidas a partir de las curvas de corriente de ruido en función del tiempo en el análisis del ruido electroquímico en las dispersiones acuosas para revestimiento.

Aparecen claras diferencias entre los diversos pigmentos. Mientras que P1 al inicio de la medición tiene una actividad de bajo ruido y por consiguiente una baja disolución del metal, se puede identificar una fuerte actividad inicial en el primer intervalo de prueba para los pigmentos P2, P3 y P4, debido al componente de magnesio. En el período de prueba de 120 a 180 minutos, las actividades de ruido de las combinaciones de pigmentos P2 y P3 disminuyen en gran medida, mientras que en el caso de P1 hay un aumento de la disolución. De hecho, el pigmento P4 muestra una caída drástica en la corriente de ruido y una cantidad de carga acumulada, sin embargo, la disolución activa de metal continúa, lo que pudo evidenciarse en las resistencias de ruido detectadas.

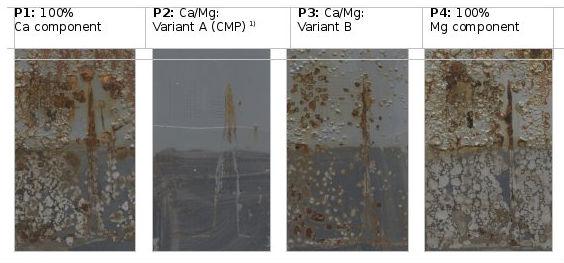

Verificación con pruebas de corrosión convencionales

Para verificar la evidencia de los métodos de investigación electroquímicos que utilizan pruebas de corrosión convencionales, se recubrieron chapas de acero laminadas en frío con una formulación utilizada en la práctica, también a base de un acrilato de estireno acuoso con los pigmentos anticorrosivos P1 a P4. En la Figura 6 se presentan los resultados, después de 408 horas de envejecimiento en la prueba de niebla salina (DIN EN ISO 9227). La combinación del componente de calcio y magnesio (P2) en el pigmento anticorrosivo produce un aumento significativo en la protección contra la corrosión.

Figura 6: Resultado de la prueba después de una exposición de 408 horas a la prueba de niebla salina, base: acrilato de estireno acuoso

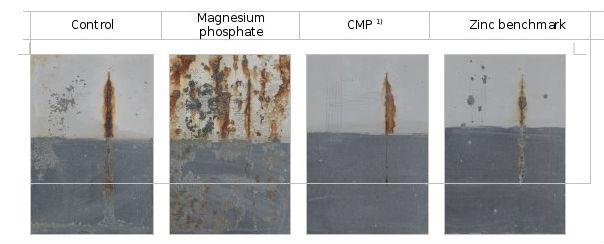

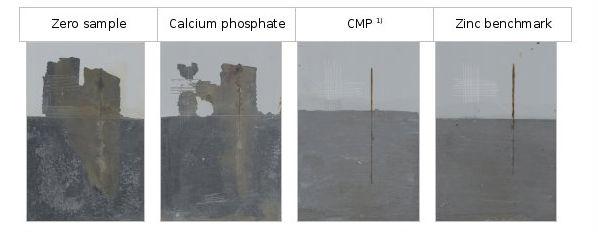

Para investigar las propiedades de desempeño de la combinación de pigmentos P2 (CMP) en otros sistemas aglutinantes, se realizaron pruebas de niebla salina con formulaciones basadas en una resina alquídica con poco aceite a base de solvente (véase Figura 7) y una resina epoxi a base de solvente (véase Figura 8).

Para establecer la comparación se probó la combinación de pigmentos frente a una muestra cero sin pigmento anticorrosivo, fosfato de magnesio, fosfato de calcio y una muestra de referencia con zinc (referencia de zinc). El espesor del revestimiento seco en cada caso fue de 70 micras. Para evaluar el grado de oxidación y fluencia por oxidación en la sección transversal, siempre se removió la mitad inferior del revestimiento después de la prueba de exposición a la niebla salina.

Figura 7: Resultado de la prueba después de 408 horas de exposición en la prueba de niebla salina, base: resina alquídica con poco aceite a base de solvente

El resultado de la exposición a la niebla salina demuestra las buenas propiedades de rendimiento cuando se utiliza CMP, en comparación con el fosfato de magnesio. Incluso el efecto protector de la muestra de referencia que contenía zinc fue superado con el uso de CMP. El fosfato de magnesio presenta graves problemas de adherencia, oxidación y formación de ampollas.

Figura 8: Resultado de la prueba luego de 504 horas de exposición en la prueba de niebla salina, base: resina epoxi a base de solvente.

También se pudo lograr una mejora significativa en la adhesión y la fluencia por oxidación en la sección transversal de este sistema mediante el uso de CMP1).

Resumen

Se logró desarrollar un nuevo pigmento libre de zinc altamente eficaz. Las investigaciones que emplean análisis del potencial de reposo y análisis del ruido electroquímico pueden mostrar diferencias en cuanto a la composición del pigmento, así como su efecto en la disolución del sustrato. La cantidad de la proporción de magnesio en las variantes del pigmento probadas (P1-P4) tiene una influencia decisiva en el comportamiento anticorrosivo del sistema en general. Utilizando el análisis de potencial de reposo se puede demostrar claramente que una cantidad cada vez mayor del componente de magnesio en el pigmento anticorrosivo hace que disminuya el valor de la concentración crítica, lo cual proporciona una indicación del efecto anticorrosivo. Una concentración de 100% del componente de magnesio en el pigmento anticorrosivo provoca la disolución de metal activo y no brinda protección contra la corrosión. Sobre la base de esta investigación, se pudo determinar que P2 (CMP) podría ser un pigmento óptimo para este sistema, con una relación Ca/Mg definida.

Con respecto al ruido electroquímico, en primer lugar se identifica la tendencia a que la actividad inicial del ruido en el intervalo de tiempo de 0 a 60 minutos aumenta al incrementar la concentración del componente de magnesio. Este comportamiento apunta hacia una mayor disolución del sustrato en los primeros 60 minutos de la medición al incrementar la concentración de magnesio. Luego de un periodo de prueba prolongado y de la adición de cloruro, la combinación de pigmento P2 mostró las mejores propiedades anticorrosivas. El pigmento P4 con 100% de componente de magnesio, de hecho, muestra una reducción en la actividad de ruido. Al incluir las resistencias al ruido establecidas, se puedo demostrar, sin embargo, que sigue teniendo lugar una mayor disolución del metal.

Resultados

La identificación y el uso de interacciones sinérgicas es útil en el desarrollo de nuevos, pigmentos anticorrosivos de alta eficacia.

Los resultados de las investigaciones electroquímicas respaldaron la elección de componentes sinérgicos adecuados, gracias a lo cual se reduce considerablemente el tiempo necesario para llevar a cabo exhaustivas investigaciones preliminares.

Se utilizaron con éxito métodos modernos de investigación electroquímica como el análisis del potencial de reposo y el ECN.

Se pudo confirmar el buen resultado del nuevo pigmento CMP1) en las investigaciones electroquímicas mediante pruebas de corrosión convencionales.

Nota: 1. Pigmentos empleados: CMP es Heucophos® CMP (ortofosfato de magnesio y calcio) producido por Heubach GmbH, Langelsheim, Alemania.

Referencias

[6] Heyn, A., Göllner, J.: "Analysis and Monitoring of Corrosion using Electrochemical Noise - 5(th) Part", Materials and Corrosion (Vol. 64), No. 8, 2013, p. 663

[7] Plagemann, P.; Yezerska, O.; Brinkmann, A.: [2] L. Kirmaier, Farbe und Lack, (2009), 115, p. 94-97

* Lars Kirmaier nació en Berlín en 1970. Estudió química y completó su tesis doctoral sobre intermedios de silicio altamente reactivos en 1998. Se incorporó al departamento de I + D de una empresa líder en la pintura alemana y adquirió experiencia práctica en aplicaciones de resinas epoxi y poliuretanos sin disolventes y alto contenido de sólidos. Comenzó con Heubach GmbH en enero de 2004 como gerente de laboratorio para los pigmentos anticorrosivos y se unió al equipo de marketing técnico en enero de 2012. Más información en www.heubachcolor.com

Deje su comentario