En el siguiente artículo exponemos la identificación de sinergias específicas utilizando investigaciones de corrosión electroquímica.

En el siguiente artículo exponemos la identificación de sinergias específicas utilizando investigaciones de corrosión electroquímica.

por Dr. Lars Kirmaier*

El desarrollo de pigmentos anticorrosivos para los más variados sistemas de revestimiento es un proceso extremadamente lento y costoso, debido a las pruebas climáticas que se deben realizar, tales como las pruebas de exposición a niebla salina.

Para acelerar los trabajos orientados al desarrollo de un nuevo pigmento libre de zinc, que ofrezca una mejor protección, se han empleado con éxito métodos modernos de investigación electroquímicos, y se han verificado mediante el uso de pruebas convencionales [1].

Mecanismo de acción de los pigmentos anticorrosivos convencionales de fosfato: el empleo de pigmentos anticorrosivos adecuados incide de forma significativa en las propiedades protectoras de las formulaciones para sustratos metálicos. El mecanismo de acción de un pigmento anticorrosivo se atribuye a los siguientes factores [2, 3]:

- Aumento de la resistencia de la película

- Prevención de la fluencia por oxidación y de la corrosión por debajo de la película en áreas defectuosas

- Retraso general del proceso de corrosión

- Pasivación catódica y / o anódica de la superficie metálica

En el caso de los fosfatos de zinc, una muy baja solubilidad en agua provoca la liberación de iones de fosfato secundarios en el revestimiento, los cuales son responsables de la formación de complejos adhesivos inhibidores en la superficie metálica y de la pasivación anódica asociada.

Otra teoría sobre el mecanismo de acción también describe la formación de complejos de fosfato ferroso tribásicos, aunque sólo en medios ligeramente ácidos [4, 5]. Como anfolito, el zinc, o el hidróxido de zinc resultado de la hidrólisis, exhibe también un comportamiento de solubilidad en medios ácidos y alcalinos que es ventajoso para la protección contra la corrosión.

Los pigmentos de ortofosfato de zinc y los pigmentos de polifosfato de zinc modificados que ya están establecidos en el mercado, muestran un aumento sustancial de la efectividad química y electroquímica, en comparación con el fosfato de zinc tradicional, que permite alcanzar muy buenas propiedades de protección. Además del aluminio, el molibdato y los tipos modificados orgánicamente (ZPA, ZMP, ZPO), se destacan los pigmentos WSA universales ZCP PLUS y ZAM PLUS.

Además de las consideraciones económicas, actualmente los factores ecológicos y normativos desempeñan un papel cada vez más decisivo en la formulación de sistemas innovadores de revestimiento. Por ello no es de extrañar que la tendencia a desarrollar pigmentos anticorrosivos libre de zinc o de pigmentos que no requieran etiquetado haya aumentado de manera continua en los últimos años.

La tecnología libre de zinc no es nueva, numerosos pigmentos a base de calcio, estroncio, aluminio y fosfato de magnesio han estado disponibles en el mercado durante mucho tiempo. Sin embargo, el verdadero inconveniente es que sólo en muy contados casos es posible combinar una aplicación universal con una muy buena protección contra la corrosión, como ocurre con los fosfatos de zinc modificados. Aunque existen otras causas, esto se debe principalmente a la diferencia en las características de solubilidad, en comparación con el fosfato de zinc, de los compuestos correspondientes.

A pesar de que la tabla periódica ofrece varias alternativas al zinc que no contienen metales pesados, sólo unos cuantos metales reúnen las características de contracationes adecuados. Al hacer una selección, se hace hincapié, por lo tanto, en las posibles interacciones positivas entre los compuestos de fosfato de calcio y magnesio. Los siguientes fueron los requisitos establecidos para el nuevo pigmento libre de zinc:

- Tecnología de pigmentos libres de zinc

- Protección contra la corrosión anódica altamente eficaz en sistemas a base de solvente y de agua

- Estabilidad y aplicación universal

- Muy buenas propiedades de dispersión

- Economía

Incluso en la primera etapa de las investigaciones, se observaron incrementos excepcionales en el desempeño al utilizar los recién desarrollados pigmentos con una proporción de magnesio-calcio diferente, lo cual también tuvo un efecto positivo en la resistencia a la niebla salina.

Investigaciones electroquímicas directamente en dispersiones para revestimiento: después de exhaustivas investigaciones preliminares se pudieron determinar las condiciones de prueba para dos métodos electroquímicos. En primer lugar el análisis del potencial de reposo y, en segundo lugar, el análisis del ruido electroquímico, los cuales permiten establecer comparaciones sobre el efecto protector de los pigmentos anticorrosivos, dispersos en un aglutinante acuoso.

En todas las investigaciones electroquímicas se empleó una barra redonda de acero no aleado (C55, material No.: 1.1203) como sensor o electrodo de trabajo. Como electrolito, se utilizó una dispersión para revestimiento acuosa, orgánica, que se produjo dispersando el aglutinante y el respectivo pigmento anticorrosivo mediante un disolvente. Debido a que las dispersiones para recubrimiento orgánicas eran, de hecho, acuosas, pero sumamente viscosas, fueron diluidas en una proporción 50:50 con agua desionizada.

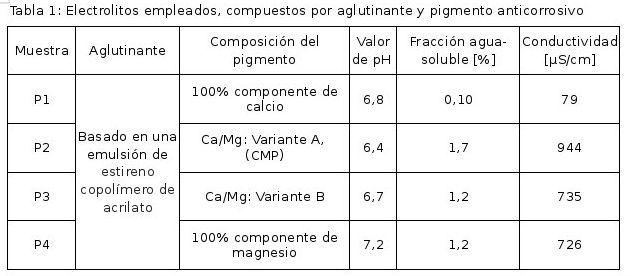

En la Tabla 1 se observan los electrolitos utilizados, compuestos por un aglutinante acuoso y cuatro diferentes pigmentos anticorrosivos o combinaciones de pigmentos con una proporción distinta de Ca/Mg. La variante B muestra un mayor contenido de magnesio que la variante A. Se observa que el pigmento P2 (CMP) exhibe el valor más bajo de pH a la mayor solubilidad y conductividad. Esto hace difícil predecir la eficacia real de esta combinación de pigmentos en sistemas de revestimiento reales. No obstante, es una primera indicación del comportamiento electroquímico modificado.

Análisis electroquímico del potencial de reposo

El análisis del potencial de reposo (RPA, por sus siglas en inglés) se basa en una medición del potencial de reposo usando una configuración de dos electrodos, para la cual se utilizó un electrodo Ag/AgCl como electrodo de referencia y acero no aleado C55 como electrodo de trabajo. Como electrolito se usa la dispersión para revestimiento acuosa (véase Tabla 1), la cual es agitada durante toda la medición con un agitador magnético para evitar que los pigmentos se sedimenten. A intervalos de tiempo definidos, se añade una solución de cloruro de sodio uno molar (como estimulador de la corrosión) al electrolito a través de una bomba computarizada.

Como parámetro fundamental de medición se observa la curva del potencial y se evalúa determinando una cantidad crítica de cloruro en la que se produce una caída de potencial significativa. Para todas las mediciones se registra primero la curva del potencial durante 60 minutos sin la adición de cloruro.

Como ejemplo característico del análisis del potencial de reposo, en la Figura 2 se observa una curva del potencial de reposo para cada pigmento anticorrosivo, P1 a P4. Usando las curvas del potencial se pueden observar diferencias en el comportamiento de los pigmentos. De P1 a P3, la marcada caída del potencial puede entenderse como resultado de la adición de una cantidad definida de cloruro. Para P4 se observa que el potencial de reposo surge justo al comienzo de la investigación en -400 mV.

En este potencial existe una fuerte disolución del metal que se acelera aún más después de 60 min. como resultado de la adición del cloruro. El ligero aumento del potencial a aproximadamente -250 mV se atribuye a la corrosión o a productos secundarios en la superficie metálica y no a mecanismos inhibidores.

Los pigmentos P2 (CMP) y P3 son combinaciones de los pigmentos P1 y P4 en proporciones diferentes. Las combinaciones de pigmentos presentan primero la característica caída de potencial inicial a aproximadamente -400 mV y luego un aumento del potencial en función de la cantidad del pigmento P4 añadido. Cuanto mayor sea la cantidad de pigmento P4 (100% de componente de magnesio) que se añade a la combinación de pigmentos, más tiempo requiere el metal para desarrollar un estado superficial similar al pasivo y, por lo tanto, se tarda más tiempo en ocurrir el aumento de potencial.

En la Figura 3 se muestran las cantidades críticas de cloruro identificadas en la caída de potencial que caracteriza a los pigmentos anticorrosivos P1 a P4, dispersos en el aglutinante. En cada caso se muestra el valor medio, calculado usando un mínimo de tres mediciones individuales. El pigmento P2 (CMP) exhibe el mayor valor de concentración crítica, mientras que el pigmento P1 y especialmente el P4 exhiben los valores más bajos.

Nota: las figuras de este artículo las puede observar en la edición impresa o digital.

Referencias

[1] S. Bender, M. Babutzka, L. Kirmaier: "Moderne elektrochemische Korrosionsuntersuchungen gezielt eingesetzt", Farbe und Lack, (2014), en prensa

[2] L. Kirmaier, Farbe und Lack, (2009), 115, p. 120-123

[3] Vogelsang, J., Basics about Anticorrosive pigments and Corrosion Inhibitors and Possibilities for their Usage, European Coatings Conference, Berlin, 2000

[4] Ruf, J., Organischer Metallschutz, Vincentz Verlag, Hannover, 1993, 260

[5] Yongsheng Hao, Fuchun Liu, En-Hou Han, Saima Anjum, Guobao Xu, Corrosion Science, 2013, 69, p. 77-86

* Lars Kirmaier nació en Berlín en 1970. Estudió química y completó su tesis doctoral sobre intermedios de silicio altamente reactivos en 1998. Se incorporó al departamento de I + D de una empresa líder en la pintura alemana y adquirió experiencia práctica en aplicaciones de resinas epoxi y poliuretanos sin disolventes y alto contenido de sólidos. Comenzó con Heubach GmbH en enero de 2004 como gerente de laboratorio para los pigmentos anticorrosivos y se unió al equipo de marketing técnico en enero de 2012. Más información en www.heubachcolor.com

Deje su comentario