En este artículo se analizan el sistema pigmentario, los polímeros en dispersión y la relación entre ambos con objeto de poner en evidencia particularidades obvias pero no siempre comprendidas.

En este artículo se analizan el sistema pigmentario, los polímeros en dispersión y la relación entre ambos con objeto de poner en evidencia particularidades obvias pero no siempre comprendidas.

por Jordi Calvo Carbonell*

La relación precio/calidad es siempre "el objetivo", más aún cuando la escasez de materias primas conlleva la elevación de los precios. En esta situación es necesario efectuar un análisis de valores que requiere verificar las formulaciones para encontrar el punto optimo en el que el cliente esté satisfecho y los costes sean favorables.

Sobre los polímeros

Los polímeros en dispersión para la fabricación de pinturas se obtienen a través de un proceso de polimerización por radicales libres. Se trata de copolímeros sintetizados a partir de una mezcla de monómeros duros y blandos, sus características finales dependen tanto de la relación entre monómeros como de otros factores tales como la cantidad de iniciador, la velocidad de adición de los monómeros así como la relación de velocidades de adición de cada monómero de forma independiente.

Según se utilicen las variables mencionadas, un copolímero de composición cuantitativamente idéntica a otro, puede variar su peso molecular, formar una cadena polimérica lineal o ramificada, o incluso variar el orden molecular de la cadena dando como resultado copolímeros de características finales completamente distintas.

La polimerización se efectúa en un medio continuo, agua, en presencia de tensoactivos en concentraciones superiores a la C.C.M (Concentración Crítica Micelar) lo que da lugar a la formación de micelas de tensoactivo dentro de las cuales se produce la reacción de polimerización. Mediante protectores coloidales (sistema tensoactivo, alcohol polivinílico, esteres de celulosa…) se obtiene una dispersión estable para su uso comercial. El tipo y cantidad de estos tensoactivos y protectores coloidales también determinan las características del producto final.

Las dispersiones de polímeros que se utilizan en la fabricación de pinturas y recubrimientos suelen tener una Tg (Temperatura de transición vítrea) entre -10 y 45ºC, este valor puede variar del teórico tanto en función del proceso de polimerización como de los aditivos utilizados en él. La Tg es la temperatura por encima de la cual los polímeros dejan de tener características de rigidez y fragilidad para pasar a ser sólidos plásticos, o sea deformables.

La TMFF, Temperatura Mínima de Formación de Film (MFFT Minimum Film Forming Temperature) es la temperatura por encima de la cual un polímero tiene las suficientes características plásticas para poder deformarse y fundirse con otras partículas del mismo polímero, de hecho la definición científica diría que es la temperatura a la cual las cadenas poliméricas empiezan a tener la capacidad de moverse.

En la formulación de pinturas el valor de la TMFF es ampliamente utilizado, incluso más que la propia Tg, debido a que es la temperatura real por debajo de la cual no es posible la formación de un film continuo. Los polímeros más ampliamente utilizados tienen TMFF oscilan entre 0 y 35ºC. La TMFF es pues un dato fundamental en la formulación de pinturas.

Tenemos pues dos características TMFF y Tg para un polímero determinado, la primera es fundamental durante el proceso de formulación con objeto de que la pintura sea capaz de formar una película o film húmedo capaz de coalescer formando un film seco homogéneo, la segunda, la Tg, tiene su importancia en el film durante el proceso de coalescencia y cuando este ha secado totalmente, en este momento (entre14 y 21 días) se han evaporado los componentes volátiles y los agentes tensoactivos han sido, teóricamente, expulsados a la superficie por lo tanto la temperatura de reblandecimiento se sitúa por encima de la Tg.

Las dispersiones poliméricas más ampliamente utilizadas para recubrimientos tienen TMFF entre 0 y 22ºC, siendo unas extremadamente pegajosas y elásticas mientras las otras son duras y frágiles precisando la inclusión de coalescentes para reducir su TMFF para poder ser aplicadas. Sin embargo, los métodos de fabricación han evolucionado desde la adición de polímeros a distinta velocidad.

El primer paso de esta evolución es la producción de polímeros “Core-Shell” que permiten formar partículas de núcleo duro y envoltura blanda o viceversa mediante la polimerización en primera fase de un tipo de copolímero y en segunda, en la misma miscela, otro de características distintas. En la fabricación de pinturas se utilizan generalmente con el núcleo duro y la envoltura blanda lo que permite, sin utilizar ningún tipo de disolvente (Coalescente), preparar la pintura ya que la envoltura blanda puede deformarse y coalescer con las partículas colindantes.

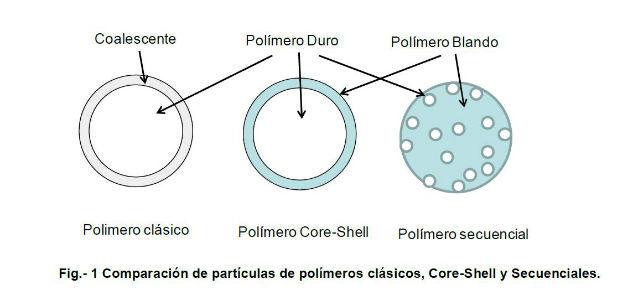

Un segundo avance en el proceso de polimerización es la llamada "secuencial" o por "inclusión" que se produce como indica su nombre variando la secuencia de adición de polímeros conforme avanza el proceso, el resultado es similar al de los polímeros core-shel pero con una estructura morfológica distinta, no se trata de envolturas y nucleos sino de discontinuidades en la partícula como puede observase en la Fig.-1

Fig.- 1 Comparación de partículas de polímeros clásicos, Core-Shell y Secuenciales.

¿Como se produce la coalescencia?

La formación del film o película de pintura utilizando una resina en solución es fácil de comprender, la evaporación del disolvente incrementa la concentración de la solución hasta llegar a formar un sólido continuo.

La formación de un film o película con un ligante en forma de dispersión polimérica tiene un fuerte paralelismo con las resinas en solución, sin embargo se parte de partículas sólidas suspendidas en un medio contínuo que es agua. Mediante la adición de coalescentes (disolventes del polímero de velocidad de evaporación muy lenta) se consigue formar en la superficie de la partícula una capa más o menos gruesa de solución del mismo, esta capa tiene dos características, por una parte es deformable, por otra puede fundirse con otras partículas que están en las mismas condiciones.

La Tg del polímero no se modifica por la adición de los disolventes sino que se forma una solución del mismo sobre la superficie de la partícula lo cual permite que se produzca su fusión por el mero hecho de estar disueltas, al evaporarse totalmente el disolvente la Tg corresponde al polímero en estado puro. Lo que sí modifica la adición de coalescentes es la TMFF reduciéndola en proporción a la cantidad del coalescente añadido y permitiendo la formación de la película a una temperatura inferior a la Tg.

Finalmente la cantidad de coalescente añadido a una dispersión de polímero tiene un límite en el cual el reblandecimiento de las partículas es excesivo y puede llevar a la fusión prematura de estas (en el envase) con la consecuente formación de grumos o engomamientos por tanto es necesaria una optimización del mismo.

A continuación se intenta visualizar de forma gráfica los tipos de partícula a partir de una polimerización convencional, polimerización "Core-Shell" y finalmente una obtenida por polimerización "Secuencial".

En el primer caso, para reducir la TMFF a una temperatura adecuada para su aplicación deberá añadirse una cantidad determinada de coalescente que puede situarse entre el 2 y 5% calculado sobre sólidos de polímero. En el caso de las dispersiones Core-Shell y Secuenciales no se precisa coalescente ya que se han diseñado para que la coalescencia se produzca por encima de los 2ºC.

En el caso de la polimerización clásica y Core-Shell, las partículas de dispersión tienen una morfología similar, las primeras tienen una superficie blanda fruto de la adición del coalescente y las segundas debido a que la envoltura es de por sí misma blanda. En las partículas obtenidas por polimerización secuencial, en función del diseño, tienen un nucleo blando que puede ser, o no, homogeneo y discontinuidades duras en la superfície.

Es interesante observar que mientras en los polímeros convencionales se puede hablar de una TMFF y una Tg determinadas, en los polímeros core-shell se indica una TMFF concreta y una doble Tg correspondiente al núcleo y a la envoltura, finalmente en los polímeros secuenciales se define la TMFF mientras que la Tg corresponde a un arco de valores ya que la composición de la parte blanda no es necesariamente homogénea.

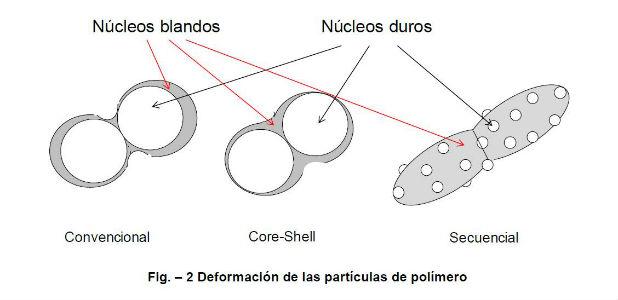

Cuando se aplica la pintura se inicia la evaporación del agua y la película de esta empieza a concentrarse hasta el punto en que las partículas de polímero entran en contacto unas con otras, momento en que empieza su deformación y coalescencia. La deformación, por razónes obvias, tiende a pasar desde el estado inicial, esférico, a la forma poliédrica, debe tenerse en cuenta que en función de la morfología el proceso y el resultado serán distintos.

En la Fig-2 se puede observar como entran en contacto las partículas obtenidas por los distintos procesos en función de la presión ejercida por otras partículas.

Fig. – 2 Deformación de las partículas de polímero

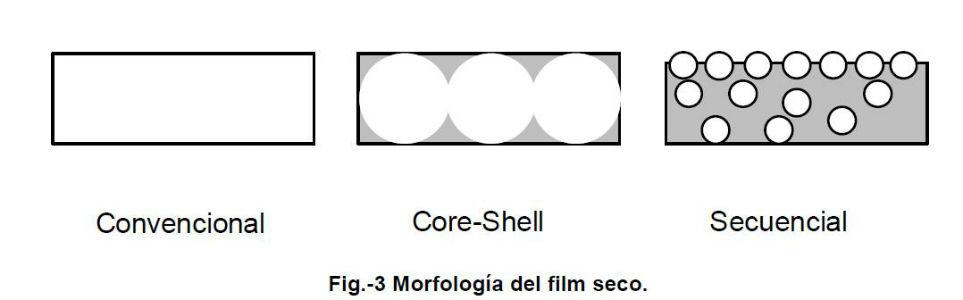

El resultado de las películas de polímero después de la coalescencia se asemejan a los que se exponen en la Fig.-3.

Fig.-3 Morfología del film seco.

El film obtenido a partir de un polímero convencional es totalmente homogeneo, su espesor mínimo viene determinado por el tamaño de partícula. Las películas obtenidas a partir de un polímero core-shell tienen la superficie formada por la fase polimerica blanda y su espesor depende del tamaño del núcleo duro. Los polímeros secuenciales presentan en su superficie partículas duras mientras que su espesor está determinado en última instancia por el tamaño de las partículas más duras lo cual conlleva una mayor capacidad de extensión superficial.

* Jordi Calvo Carbonell es Ingeniero Químico y puede ser contactado al correo electrónico [email protected]

Deje su comentario