La fabricación de esta clase de pinturas requiere de implementar correctamente sus diferentes etapas. El autor las describe y explica al detalle.

La fabricación de esta clase de pinturas requiere de implementar correctamente sus diferentes etapas. El autor las describe y explica al detalle.

por José Tomás Rojas*

En una pasada columna hemos descrito cuáles son los componentes que integran una fórmula de pinturas, y cuál es la función de cada uno de ellos. Claro que dichos elementos no son pintura en sí mismos. Es necesario combinarlos en unas proporciones apropiadas, que resulten en un recubrimiento funcional.

Esta combinación es lo que se conoce como una fórmula o receta, y en general se trata de tecnología que es accesible al público interesado. Pueden conseguirse recetas de pintura tras una búsqueda rápida en internet, e incluso los proveedores de materias primas dan formulas de inicio como referencia, pero igualmente, tener una receta no implica fabricar una pintura. Es necesario seguir un proceso sistemático de combinación y acondicionamiento que permita convertir en una pintura a los materiales indicados en la fórmula. Ahora, pasaremos a revisar cuáles son las etapas necesarias para lograr la combinación precisa de estos componentes, de modo que se pueda producir un recubrimiento funcional.

Etapa de dispersión

La dispersión es la etapa más importante en el desarrollo de una pintura emulsionada. Como su nombre lo indica, consiste en reducir, mediante elementos mecánicos, el tamaño de partícula de los pigmentos y cargas presentes en la formulación. Esto es de gran importancia, ya que la mayoría de las propiedades de la pintura dependerán de que este proceso se realice correctamente.

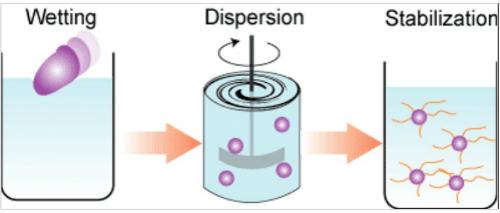

Hay que tomar en cuenta que una de las características importantes de este paso es que debemos combinar y estabilizar materiales que son incompatibles entre sí, en este caso: agua, látex, pigmentos y aditivos de distinta naturaleza química. Para entender como logramos este propósito, se debe conocer cuáles son los pasos que componen el proceso de dispersión (Ver Fig.1).

Fig. 1 Etapas del proceso de dispersión. Humectación, Dispersión y Estabilización

Humectación

En la primera etapa, llamada humectación (Wetting), se debe acondicionar el agua del proceso, bajando su tensión superficial, mediante aditivos conocidos como humectantes. Esto favorece la compatibilidad del agua con materiales tales como Dióxido de Titanio y Carbonato de Calcio, que forman parte del proceso de formulación. Se añaden también dispersantes, que permitirán, una vez dispersados los pigmentos, estabilizarlos, lo que implica impedir su reaglomeración. Los humectantes y dispersantes son los aditivos clave de esta fase. En general se trata de surfactantes no iónicos y poliacrilatos de sodio.

Como se emplean elementos mecánicos rotatorios de alta velocidad, hay muchas posibilidades de que se forme espuma, por lo que se hace necesario agregar aditivos antiespumantes al agua de proceso. Estos materiales son en general derivados de aceites minerales y aceites siliconados.

Dependiendo también del grado de dureza del agua (presencia de sales de Calcio y Magnesio), se recomienda agregar aditivos que secuestren los iones libres de Ca++, y Magnesio++, ya que su presencia bloquea la efectividad de los aditivos humectantes y dispersantes. Finalmente, debe agregarse un aditivo para el ajuste del pH, ya que las pinturas emulsionadas usualmente trabajan en medio alcalino.

Dispersión / estabilización

Una vez preparada el agua de proceso, la siguiente etapa consiste en el agregado, dispersión y estabilización de los pigmentos y cargas. Normalmente, estos materiales representan una cantidad importante dentro de la formulación, y se recomienda agregarlos al agua de proceso, mediante mezcla suave al principio, y luego que se han incorporado todos, se incrementa la velocidad.

Para este propósito se emplean en general equipos de eje rotario, con disco dentado como elemento de dispersión. Usualmente estos equipos poseen variadores de velocidad, que permiten trabajar en regímenes bajo y alto.

Es clave que la viscosidad de esta mezcla o “Pasta” de dispersión sea apropiada, debiendo estar alrededor de unos 70 Ku. Si la viscosidad es adecuada, la pasta de dispersión en movimiento dentro del envase que la contiene adquirirá una forma conocida como “dona” de dispersión, indicativo de que el proceso se lleva a cabo con normalidad. (Ver Fig. 2).

Fig 2. “Dona” de dispersión.

Si el proceso se hace correctamente, la dispersión total de los pigmentos y cargas dura una media hora. Existen equipos para medir la dispersión. El más común es la barra Hegman, que permite determinar el tamaño alcanzado por los pigmentos y cargas, en una escala que va del 1 al 7, siendo 1H pobre ó ninguna dispersión, y 7H, máxima dispersión. El Valor Hegman, para pinturas emulsionadas mate está en alrededor de 5H.

Etapa de completado o “Let Down”

Una vez que la pasta de dispersión está lista, se realiza la estabilización final y el agregado del resto de los materiales de la fórmula. En un proceso normal se acostumbra a colocar el tanque de dispersión en una plataforma, y en la planta baja se coloca un tanque que contiene el látex y otros aditivos tales como biocidas, espesantes, y algo más de antiespumante. Ya con todos los componentes en este tanque, la pasta se deja caer en el mismo (Let Down), y con mezcla suave se logra la incorporación de todos los componentes. Ver fig 3.

Fig 3. Tanques de dispersión (plataforma) y completado (Let Down).

Los aditivos clave en esta fase son los espesantes, y su forma de agregado dependerá de su naturaleza, si son celulósicos o asociativos. Los Celulósicos suelen ser derivados de la Hidroxi Ethyl Celulosa (HEC), y los Asociativos son, entre otros, derivados del Poliacrilato de sodio, pero de cadenas moleculares más largas que aquellas a las que pertenecen los dispersantes.

Ajuste de color y viscosidad

Ya en esta última etapa, se agregan las pastas colorantes necesarias para lograr el color que tendrá la pintura, y se ajusta la viscosidad con agua. Se ajusta el pH mediante aditivos adecuados, según los parámetros indicados en la formula, y en este momento tenemos ya una pintura funcional, lista para envasar y comercializar.

Aprovecho la oportunidad para comunicar a mis lectores que ahora me encuentro radicado en Lima, Perú. Desde aquí seguiré contribuyendo con el pequeño aporte que pueda hacer mi columna al desarrollo de la tecnología de Pinturas.

* José Tomás Rojas. TROJAS Pinturas, F.P. Pueden enviarle sus comentarios al correo electrónico [email protected] (Tel: +51 963 052 056), Twiter: @JtrojasPinturas.

Deje su comentario