Las instalaciones industriales recurren a revestimientos inorgánicos más seguros y efectivos para reducir el riesgo de lesiones graves y muerte de contratistas de recubrimientos.

Las instalaciones industriales recurren a revestimientos inorgánicos más seguros y efectivos para reducir el riesgo de lesiones graves y muerte de contratistas de recubrimientos.

por EonCoat*

Durante décadas, las instalaciones industriales han medido la eficacia de un revestimiento por su capacidad para evitar la corrosión, el cual es, obviamente, su propósito fundamental. Sin embargo, dada la conciencia cada vez mayor sobre los peligros de los recubrimientos tradicionales orgánicos, y sobre los graves riesgos a la salud que estos implican para los contratistas, muchos administradores de la seguridad de las instalaciones están especificando opciones más seguras e inorgánicas que ahora existen en el mercado.

Los contratistas de revestimientos suelen realizar uno de los trabajos más peligrosos de una planta. Los informes sobre accidentes publicados por OSHA (Administración de Seguridad y Salud Ocupacional), y disponibles en el sitio web del Departamento de Trabajo de los Estados Unidos parecen titulares de noticias trágicas: "Un muerto y dos heridos al estallar vapor de pintura", "Un empleado muere y otro resulta quemado en combustión espontánea de pintura", "Tres empleados asfixiados por emisiones de pintura”.

Los riesgos son aún mayores en espacios confinados tales como tanques, recipientes, silos, depósitos de almacenamiento, tolvas y bóvedas: estructuras comunes de acero, que se encuentran en la mayoría de las instalaciones industriales, y en las que es fundamental la protección contra la corrosión, Los espacios confinados son conocidos no sólo por acumular emisiones y polvos tóxicos, inflamables, e incluso explosivos, sino que el acto mismo de aplicar los revestimientos tradicionales supone graves riesgos.

El problema radica en la aplicación de recubrimientos a base de carbono, que incluyen, entre otros, polímeros de uso común, poliureas, y uretanos. Estos recubrimientos emiten peligrosos gases VOC (Compuestos orgánicos volátiles) y Contaminantes Atmosféricos Peligrosos (HAP), tanto durante como después de la aplicación, los cuales pueden causar irritación en los ojos y la nariz, amenazar las vías respiratorias, provocar dolores de cabeza, náuseas, mareos, pérdida de memoria o incluso la pérdida de la conciencia al personal o los contratistas expuestos.

Por otra parte, cuando se aplican con una pistola de rociado los recubrimientos atomizados que tienen puntos de inflamación bajos pueden provocar un incendio o incluso explotar. Teniendo en cuenta que los equipos de pulverización de varios componentes utilizan elementos eléctricos, así como calor, estos equipos en sí mismos pueden suponer un riesgo en un ambiente de este tipo.

"Rociar recubrimientos convencionales dentro de un tanque es peligroso", advierte Tony Collins, un contratista industrial con 30 años de experiencia. "La pulverización atomiza el material de recubrimiento tóxico e inflamable, que puede tener un punto de inflamación de apenas 70°C, la temperatura de trabajo en el interior del tanque. Esto significa que si una herramienta se cae o un objeto de metal es arrastrado por el tanque y se produce una chispa, las emisiones pueden encenderse y explotar. Me sorprende que esta práctica sea legal”.

Por desgracia, el riesgo no se limita a un solo tipo de trabajo. Los contratistas de revestimientos que están constantemente expuestos a compuestos orgánicos volátiles con el tiempo pueden desarrollar problemas crónicos de salud, que van desde afectación del hígado, los riñones y el sistema nervioso hasta el asma y ciertos tipos de cáncer.

Para hacer frente a los numerosos riesgos y mejorar la seguridad de los trabajadores, el trabajo en espacios confinados está regulado por el Código de Regulaciones Federales 29 CFR 1910.146 de OSHA. Lamentablemente, como la investigación de nuevos accidentes sigue poniendo en evidencia, muchas de las medidas de seguridad no se siguen debidamente.

Nuevas opciones de recubrimientos inorgánicos

Afortunadamente, en la última década la tecnología de los recubrimientos ha cambiado drásticamente. Se ha creado una nueva categoría de cementos químicos de fosfato inorgánicos (CBPC) que no emiten compuestos orgánicos volátiles ni HAP, durante o después de la aplicación, no tienen punto de inflamación, no producen propagación de las llamas, ni deben cumplir las normativas para la eliminación de residuos peligrosos.

Algunos de estos recubrimientos, como EonCoat, fabricado por la empresa del mismo nombre, no contienen toxinas de ninguna naturaleza que puedan causar problemas, bien sea al tocarlos, consumirlos o inhalarlos.

El revestimiento de cerámica consta de dos componentes no dañinos que no interactúan hasta ser aplicados por una pistola de pulverización de varios componentes. Dado que los componentes no se mezclan y no se juntan antes de la aplicación, no hay ninguna necesidad de utilizar en la formulación ingredientes peligrosos que producen COV, como tampoco HAP.

Los recubrimientos cerámicos no generan humo y tienen un índice de propagación de llama de cero, lo que significa que las llamas no se desplazan por la superficie. De hecho, una llama intensa se puede exponer directamente a la superficie revestida y el sustrato no se inflama a menos que se genere el calor suficiente para hacer que el sustrato que está detrás del revestimiento se encienda. Debido a que no tiene punto de inflamación, el revestimiento no puede incendiarse ni explotar durante la aplicación con pistola pulverizadora.

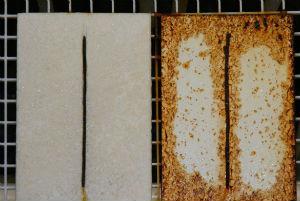

En cuanto a sus propiedades de resistencia a la corrosión, los revestimientos de cerámica pasan la prueba sobresalientemente.

A diferencia de los recubrimientos de polímeros convencionales, que se asientan en la parte superior del sustrato, el recubrimiento en mención se adhiere al sustrato a través de una reacción química, y una leve oxidación de la superficie mejora, de hecho, la reacción. Esto hace que sea prácticamente imposible que promotores de la corrosión, como el oxígeno y la humedad, se ubiquen detrás del revestimiento, como sí pueden hacerlo con los recubrimientos corrientes.

La barrera contra la corrosión está cubierta por una capa de cerámica real, resistente al fuego, al agua, a la abrasión, a los productos químicos y a la corrosión.

Gracias a la disponibilidad en el mercado de nuevas y más seguras opciones inorgánicas, los expertos en revestimiento, así como los gerentes de activos y de seguridad industrial ya pueden especificar una alternativa a los recubrimientos convencionales basados en carbono, la cual aumentará dramáticamente la seguridad sin sacrificar la protección contra la corrosión.

"Al observar el mercado y el nivel de seguridad y de conciencia ambiental que ha ganado la industria, no hay excusa para usar materiales tóxicos e inflamables cuando existe otra opción", dice Collins.

* Para obtener más información sobre la empresa puede escribir al correo electrónico [email protected]; o visitar el sitio web: www.eoncoat.com