Las pinturas en polvo siguen ganando posicionamiento en el mercado. conozcamos sus bondades, métodos de aplicación y resultados finales.

Las pinturas en polvo siguen ganando posicionamiento en el mercado. conozcamos sus bondades, métodos de aplicación y resultados finales.

por Ing. Ricardo Villacres Huerta*

En la actualidad, el aspecto ambiental está tomando mayor importancia en el desarrollo de recubrimiento. La disposición de residuos que genera aplicar pinturas convencionales líquidas forma también parte del proceso de pintado, que muchas veces no es considerado.

Como alternativa en recubrimientos aparece la pintura en polvo, caracterizada por los siguientes factores:

- La ausencia de componentes orgánicos volátiles (COV) en su formulación.

- El bajo nivel de pérdidas (1.0%). El overspray generado durante la aplicación puede ser reciclada y reutilizada.

- Ofrecer un elevado nivel de protección y durabilidad

¿Qué es la pintura en polvo?

El revestimiento en polvo es un material compuesto por partículas plásticas de resinas, pigmentos, aditivos y cargas. Los productos de pintura en polvo presentan una variedad de texturas, brillo y color, además de la alta resistencia química y alta durabilidad.

Aplicación de la pintura en polvo

Son cuatro las etapas bien diferenciadas en el proceso de aplicación de pintura en polvo:

1. Pre tratamiento del sustrato

El sustrato sobre el cual se aplicará el recubrimiento debe encontrarse libre de contaminantes. Primero se deben retirar los restos de soldadura y corte con amoladora. La grasa y aceite sobre las piezas producto del maquinado y conformado deben ser retirados en la etapa de desengrasado.

Para garantizar una mayor protección previo a la aplicación del recubrimiento se recomienda añadirle una capa de fosfatizado, que es un puente de adherencia entre el sustrato metálico y el recubrimiento.

Son dos los diseños en la etapa de pre tratamiento en la industria: a. Inmersión y b. Aspersión. El primero involucra que la totalidad de las piezas se sumerjan en las tinas que contienen el producto químico. El segundo es un proceso por el cual sobre las piezas se spraya la solución química a un caudal y presión determinada. Son las boquillas de aspersión las que direccionan la solución distribuyéndola por todas las zonas de la pieza.

La limpieza por aspersión tienen la ventaja que, con la presión de descarga, se logra retirar más fácilmente los contaminantes del sustrato, mientras que en la limpieza por inmersión el sustrato se mantiene inmóvil sumergido en la solución.

La desventaja de la aspersión principalmente es que piezas de geometría complicada no son alcanzadas por la solución química, por lo que en algunos procesos surge la necesidad de combinar tanto la aspersión como la inmersión para remover de forma eficiente los contaminantes del sustrato.

2. Etapa de secado

El sustrato de la salida de la etapa de pre tratamiento lleva consigo restos de solución. La aplicación de la pintura debe realizarse sobre una superficie completamente seca. El horno de secado opera a una temperatura promedio de 120 oC.

3. Etapa de aplicación del recubrimiento

El método de aplicación de la pintura en polvo es por aspersión, para ello se utiliza una pistola de aspersión tipo corona, que le brindará carga electrostática al polvo, provocando que se adhiera sobre el sustrato metálico que se encuentra en conexión a tierra.

La cabina de aplicación debe encontrarse aislada del entorno y se deben controlar los parámetros del equipo aplicador como voltaje, caudal y presión de aire. Lo último con el soporte del proveedor del equipo.

Como se mencionó anteriormente, la sobre aspersión generada durante el pintado puede ser recuperado y reutilizado, y para ello se debe contar con un ciclón o un filtro de cartucho.

Para la aplicación se deben regular parámetros como el voltaje de ionización, aire de atomización, aire de fluidización entre otros que generalmente se hacen en base a prueba error.

4. Etapa de curado

El curado es la etapa en la que la película de polvo depositada sobre la superficie es fundida o curada y formará una película con determinadas propiedades químicas y físicas.

El tiempo de curado de la pintura en polvo es en promedio 10 minutos, pudiendo ponerse en servicio inmediatamente, mientras que el tiempo de curado de una película líquida puede extenderse a más de una semana dependiendo de las condiciones ambientales.

Se plantean dos alternativas convencionales en tecnología de curado:

- Hornos a Convección

- Hornos de Radiación Infrarroja

Los hornos que operan bajo el principio de convección consisten en la recirculación de aire caliente. La transferencia de calor se da del aire caliente al sustrato. El calor es generado por un quemador cual combustible puede ser GLP o gas natural.

La tecnología infrarroja implica el uso de resistencias eléctricas (para pre calentar el gas si fuese el caso) y paneles catalíticos. Los hornos infrarrojos alcanzan en menor tiempo la temperatura deseada que los hornos convencionales a convección, reduciendo el ciclo de curado total. La desventaja de este tipo de hornos radica en la geometría de la pieza procesada. Las zonas de la pieza con sombras, generados por la propia naturaleza del sustrato, no llegarán a la temperatura deseada y por lo tanto es probable que la pintura no cure en estas áreas.

Calidad del recubrimiento

Son rigurosos los ensayos a los que se somete el producto terminado. Entre ellos tenemos la prueba de curado con solvente (ASTM D5402), prueba de impacto (ASTM D2794), prueba de adherencia (ASTM D3359), y en el Laboratorio de Control de Calidad se someten las piezas a la cámara de niebla salina (ASTM B117). Con ello se garantiza la entrega de un producto que cumpla las expectativas del cliente en función a la protección y estética.

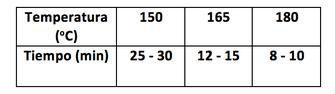

La Hoja Técnica de la pintura en polvo en general indica que estas pinturas deben curar a una temperatura de 180 oC por un tiempo de 10 minutos. Pero también se puede hacer este proceso con diferentes condiciones como se muestra en la tabla siguiente:

Tabla 1.

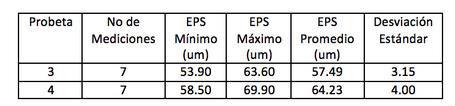

A menudo por mayor productividad se modifican estos parámetros de curado y los resultados se pueden apreciar en los cuadros siguientes donde, mediante la prueba de resistencia al frote con solvente (ASTM D5402) y la medición de espesores (ASTM D7091), se evalúa el curado de la película.

Tabla 2. Espesor de película inicial del recubrimiento.

La probeta 3 se ha curado a 180 oC por 10 minutos, mientras la probeta 4 es curada a 180 oC por 5 minutos.

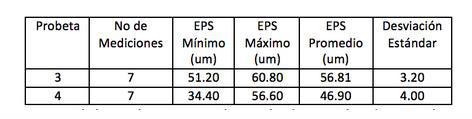

A ambas probetas, ya curadas, se le realizó la prueba de curado con solvente según norma ASTM D5402, obteniendo como resultado lo siguiente:

Tabla 3. Espesor del recubrimiento después de prueba de curado.

Se observa que en la probeta 4 se tiene una disminución en el espesor debido al insuficiente curado.

La prueba de curado con solvente y medición de espesores es una de las pruebas de uso frecuente para asegurar la calidad del producto final.

Tipos y desempeño

La pintura en polvo generalmente se basa en resinas epóxicas o poliéster o una combinación de estas. La resina epóxica le confiere al recubrimiento una alta resistencia química y resistencia a la corrosión, sin presentar ampollamiento ni oxidación a una exposición de 1000 horas en cámara de niebla salina, según norma ASTM B117.

Entre las aplicaciones para éste tipo de recubrimiento se encuentran los alternadores, motores eléctricos, tuberías, etc. La resina poliéster le proporciona al recubrimiento alta resistencia a la incidencia de los rayos UV, y un acabado estético por el brillo apreciado.

En la aplicación se encuentra la mueblería metálica expuesta a la intemperie.

Se maneja en el mercado una línea híbrida, que viene a ser una mezcla en porcentaje definidos de resina epóxica y poliéster. La línea híbrida presenta una alta funcionalidad, que le confiere a los recubrimientos propiedades de la resina epóxica y poliéster, tales como mueblería metálica en general, gabinetes de protección de electrodomésticos, estantería metálica para almacenes, etc.

Futuro de la pintura en polvo

Las posibilidades de uso de la pintura en polvo se están haciendo mayores con las restricciones de cuidado del medio ambiente y necesidad de eficiencia de los procesos.

El empleo de los recubrimientos en polvo están asociados a elementos de uso comercial y doméstico, sin embargo su uso en estructura industrial también es frecuente. Tal es el caso de las tuberías recubiertas con FBE (Fusion Bonded Epoxy) que protegen al acero en condiciones de enterramiento que es una condición de ambiente altamente agresivo.

La aplicación de sistemas de dos capas tiene un uso común en la industria de pintura en polvo, empleándose imprimantes con pigmentos anticorrosivos y ricos en zinc. Y las nuevas formulaciones de pinturas en polvo de alta performance permiten proteger los sustratos en ambientes de alta corrosividad desplazando a las pinturas líquidas. Finalmente también se está aplicando su uso en la protección de otros sustratos como madera, vidrio y hasta concreto.

* Ing. Ricardo Villacres Huerta. Coordinador de Pinturas en Polvo - QROMA. [email protected] -www.qroma.com.pe

Deje su comentario