Segunda parte de este artículo que ofrece información valiosa sobre la recuperación de desechos generados por la pintura en polvo, y que requiere de conocimiento para su correcta ejecución.

Segunda parte de este artículo que ofrece información valiosa sobre la recuperación de desechos generados por la pintura en polvo, y que requiere de conocimiento para su correcta ejecución.

por Licenciado José Tomás Rojas. Máster en Tecnología de Pinturas*

En la Columna anterior mencionábamos que la generación de Finos o Polvillo es un proceso que está directamente asociado a la fabricación o aplicación de pintura en polvo. En la fabricación es generado en la fase de molienda de la pintura. En aplicación es generado en la nube u “over Spray de aplicación”.

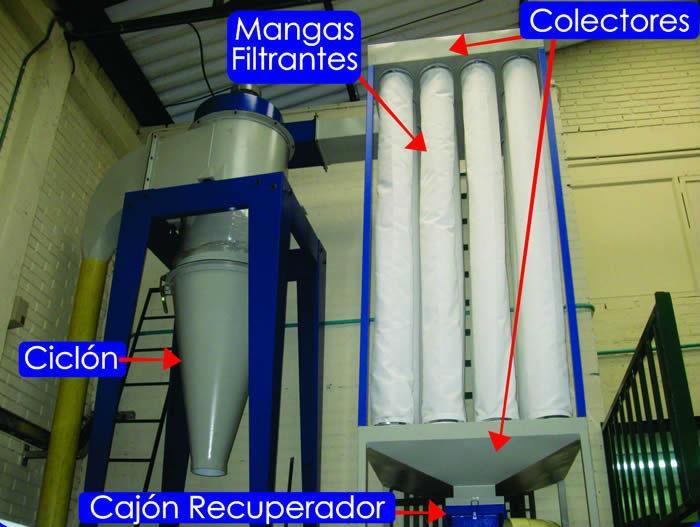

En ambos casos, este polvillo debe ser retirado del sistema, a través de sistemas de clasificación y recolección, que generalmente se componen de ciclones y mangas de filtro. El objetivo de estos equipos es separar y confinar el polvo fino en recipientes adecuados, evitando que este sub producto regrese al proceso o que vaya a la atmósfera como contaminante. Ver

Figura 4. Conjunto Ciclón Mangas Colectoras

En las fábricas, el polvillo forma parte de la merma del proceso, y se le asigna un valor que está muy cercano al 3% de la producción. No obstante, un problema de diseño o mal funcionamiento puede llevar este valor hasta un 7%, incluso hasta 10%. Esta pérdida se ajusta incorporándola al costo total del proceso de fabricación. Desde luego, en la medida que aumente el porcentaje de pérdida, el costo del producto final será mayor. Esto mismo ocurre en las plantas de aplicación; el costo del polvillo se carga al costo de la pieza pintada, cuando se hace el cálculo de piezas pintadas x Kg. de producto. A mayor pérdida, mayor costo por pieza, y menor beneficio para el aplicador o mayor costo para el cliente.

Ahora bien, a efectos del potencial reproceso podemos asumir que el costo total del polvillo es cero, aún mas, puede considerarse como un desecho del proceso. Dado lo anterior, es obvio que si este polvillo logra ser reutilizado, estaríamos trabajando con un material de muy bajo o ningún costo, que proporcionaría una utilidad interesante de lograrse su comercialización. Paralelamente, estaríamos contribuyendo a eliminar una fuente de pasivos ambientales.

Lamentablemente el proceso de recuperación suele ser engorroso, y si bien el costo del material puede ser “0”, su reproceso exige conocimiento, experiencia, equipos y mano de obra. Es una actividad que, de no llevarse a cabo correctamente, puede resultar costosa, eliminando toda posibilidad de beneficio y trasladando el problema del pasivo ambiental del producto al recuperador.

Hay ciertos pasos que deben seguirse, para potenciar las posibilidades de éxito de la recuperación:

Identificación en el origen

Es importante conocer la fuente de origen del polvillo. Bien sea que provenga de una fábrica o de una planta de aplicación, es recomendable saber con qué productos trabaja la factoría o la planta, y cuál es la proporción de fabricación/uso de los mismos. Esto nos puede dar una buena idea de la composición (Epoxi, Híbrido, Poliéster) del polvillo que vamos a adquirir, para de este modo comenzar a diseñar estrategias de recuperación y comercialización. Si es posible, puede pedirse al proveedor del polvillo una lámina aplicada, para ver como lucirá la película del producto.

Esta aplicación nos permite ver rápidamente cual es la apariencia de la pintura, y además nos da una idea de si el producto está contaminado o no. Algunas empresas disponen de equipos de medición de tamaño de partícula, y podríamos pedirles una caracterización para saber cuál es el tamaño de partícula del polvo. Un producto entre 10 y 40 micrones tiene buen potencial de recuperación.

Desde luego, es difícil conseguir en las plantas de aplicación, sobre todo en las pequeñas, equipos para medir tamaño de partícula. No obstante, es recomendable tener a la mano un tamiz de laboratorio de 325 MESH, o 44 micrones de apertura. Ver.

Figura 5. Tamiz de laboratorio. Normalmente vienen con tapa y fondo para hacer pruebas.

El uso de este tamiz nos permite, de manera sencilla, tener una buena idea del tamaño de partícula que posee el polvillo. Para esto, lo que se hace es tomar una cierta cantidad de polvillo, pesarlo y luego colocarlo en el tamiz. Se coloca la tapa y el fondo, y se agita por unos 3 minutos. Luego se colecta el material que quedó retenido en el tamiz. Un polvillo que deje residuo de tamiz del 20 al 40% tiene potencial de recuperación.

Clasificación

Dependiendo de su origen, es posible que podamos conseguir polvillo conformado por un solo producto. Este suele ser el caso de las fábricas de pintura o de las plantas de aplicación que trabajan con pocos productos. Esta sería la situación ideal para la recuperación, ya que la apariencia de tal producto siempre sería muy parecida entre lotes. Ahora, esto no es tan frecuente, y lo más probable es conseguir el polvillo que es producto de la mezcla de varias pinturas, posiblemente con diferentes acabados y colores.

En todo caso, de presentarse ambas situaciones, conviene hacer una clasificación entre polvillos Homogéneos (Monocolor), o polvillos Heterogéneos (Multicolor), lo que nos facilitará mucho más el proceso de recuperación.

Acondicionamiento

Independientemente del origen del polvillo, el mismo debe ser considerado siempre como un producto de desecho. Esto quiere decir, que además de polvillo, es posible que podamos conseguirnos con otros materiales que no son pintura, por ejemplo; madera, restos de comida, plástico, basura, entre otros. Por esto, antes de iniciar cualquier proceso de recuperación, es necesario tamizar el producto para deshacerse de estos contaminantes. Usualmente, un tamiz de 250 micrones (60 MESH) puede hacer bien este trabajo, y existen muchos equipos en el mercado que funcionan bien para tal fin. Dejo la siguiente imagen de referencia que nos da una idea de cómo funciona este proceso (en la página web se puede observar el video completo:

http://www.russellfinex.com/en/demonstration-videos/sieving-powder-coatings/

Homogenización

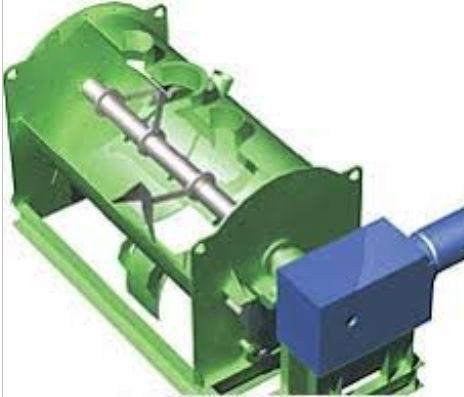

Después de haber recolectado y acondicionado el polvo, es conveniente realizar un proceso de homogenización. Esto consiste en tomar las porciones de polvillo que se tengan, respetando, eso sí, la clasificación hecha previamente; es decir, se toman los lotes de polvillo monocolor, digamos blanco, y se mezclan todos. En el otro caso, se mezclan todos los polvillos multicolores. La idea es realizar una mezcla en seco, mediante el uso de un equipo apropiado, hasta lograr una apariencia uniforme para todo el conjunto. Para este propósito existen muchos equipos en el mercado, de diferentes capacidades. Ver Figura 6.

Figura 6. Corte de un equipo de mezcla en seco. Un eje al cual se han acoplado aletas, genera un movimiento helicoidal, que permite la mezcla del polvo.

Una vez conseguida la homogenización, proceso que usualmente se logra con una mezcla de 5 a 10 minutos, el producto obtenido se identifica con un número de lote particular. Posteriormente, es conveniente tomar una muestra y aplicarla sobre varias láminas, a objeto de tener una idea de cuál será el aspecto del producto final. Estas láminas, debidamente identificadas con el lote de trabajo, son insumos importantes para la futura comercialización del polvillo ya homogeneizado.

La homogenización es muy importante, con miras a la comercialización del producto, ya que normalmente los usuarios necesitan un producto que les permita un acabado uniforme de las piezas que están pintando. Por esto, una vez lograda la comercialización del producto, se recomienda conservar láminas de referencia, para nuevas producciones con la mezcla de polvillos.

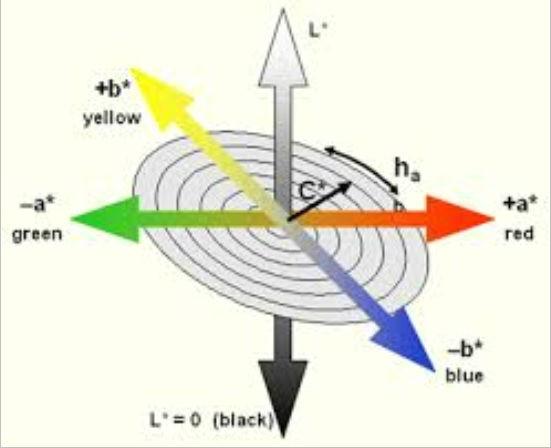

Ajuste de color

Debido a la variabilidad en origen, las mezclas de polvillo suelen dar apariencias diferentes de lote a lote. Es por esto que puede ser necesario, realizar un ajuste de color, hasta aproximar el producto a la apariencia del lote anterior. Este proceso de ajuste requiere cierta experticia en el matizado de colores. Normalmente lo que se hace es que se tienen pinturas de colores Negro, Blanco, Rojo, Verde, Azul y Amarillo, y se van agregando cantidades, hasta llegar a un color aproximado al lote anterior.

Es recomendable hacer este proceso en pequeño, y luego, una vez se cuente con las proporciones que den una buena aproximación, se procede al ajuste en el tanque.

El ajuste con los mencionados colores se basa en una tabla de coordenadas cromáticas. Ver Figura 7.

Figura 7. Coordenadas cromáticas. Por ejemplo, para ajustar un producto con tonalidad amarilla, debe agregarse su contraparte azul.

Se pueden ubicar técnicos coloristas que ayuden en el proceso de ajuste de color. Como he mencionado, esto requiere cierta experticia, pero hay muchas personas que trabajan este campo, en particular en las tiendas donde se hace preparación de colores, y en los talleres de pinturas para reparación de autos. Desde luego el colorista deberá pasar por un proceso de aprendizaje que le permitirá conocer la diferencia entre matizar con una pintura liquida, a matizar con una pintura en polvo. Normalmente este proceso de adaptación es rápido.

Ajuste de apariencia

Existen aditivos que permiten modificar la apariencia del polvillo. Esto es particularmente útil cuando se trabaja con polvillo monocolor. Un ejemplo de esto es adquirir polvillo blanco, procedente por ejemplo de una planta que se dedique al pintado de neveras. Para este caso se usan pinturas lisas y brillantes. De allí que es muy difícil reusar directamente el polvillo, porque su apariencia suele deteriorase, entre otras cosas, con la disminución del tamaño de partícula.

Lo que se hace en este caso es tomar el polvillo y agregar un aditivo de texturización. Este aditivo se agrega al tanque de mezcla, en la etapa de homogenización, obteniéndose un producto de apariencia muy decorativa, que disimula muy bien cualquier imperfección que pueda traer la pintura. Los texturizados son muy apreciados en la industria de metales, mobiliario, autopartes, etc. Ver Figura 8.

Figura 8. Acabado Texturizado.

Ajuste de apariencia

Así como existen aditivos para texturizar, también pueden conseguirse aditivos para lograr otro tipo de acabados. Hay detalles interesantes para revisar, dependiendo de las preferencias del mercado, y se debe tener cierta experiencia con el uso de estos materiales. La dosificación juega un papel importante, ya que estos aditivos suelen ser muy activos, por lo que pequeñas variaciones en la dosis, pueden afectar bastante al acabado. En la Figura 9 se muestran algunos ejemplos de acabados.

Figura 9. Tipos de acabados que pueden lograrse con el uso de aditivos.

Campos de aplicación

El polvo recuperado encuentra mucho uso como primer (fondo) ferroprotector. Esta aplicación es ideal, ya que normalmente se enfoca más en la funcionalidad que en la apariencia. Los acabados texturizados pueden emplearse para recubrir herramientas, mobiliario económico y metaleria en general. Esto es porque, la mezcla de polvos normalmente no afecta la funcionalidad. En todo caso, hay que asegurarse de caracterizar cada lote de polvo recuperado. Las pruebas como resistencia al impacto (60 lbs D/R, ASTM D2794) y adherencia (100% cuadrícula, ASTM D 523), nos darán una buena idea de la funcionalidad que podemos esperar.

* Lic. José Tomas Rojas. MSc. Presidente JTROJAS PINTURAS. Email: [email protected] Twiter: @JtrojasPinturas

Deje su comentario