La tecnología tradicional de poliuretano de dos componentes se combina con partículas superficialmente modificadas de nanosílice que resultan en un aumento de resistencia al rayado y a la abrasión en recubrimientos transparentes y de alto brillo para substratos plásticos.

La tecnología tradicional de poliuretano de dos componentes se combina con partículas superficialmente modificadas de nanosílice que resultan en un aumento de resistencia al rayado y a la abrasión en recubrimientos transparentes y de alto brillo para substratos plásticos.

por Marco Heuer, Fabian Eichenberger y Dr. Sascha Herrwerth*

Los arañazos en la superficie de los plásticos son una ocurrencia normal, son molestos, y a menudo devalúan lo que se supone es un objeto de alta calidad. La protección duradera contra la erosión mecánica y la retención de la apariencia decorativa son de alta importancia. Los principales candidatos para llevar a cabo la tarea son los sistemas 2K de base solvente, transparentes, y de alto brillo para substratos que requieren resistencia a los arañazos.

Tales sistemas de recubrimiento desempeñan un papel importante en pos de satisfacer la demanda de calidad duradera, ya que los acabados de alto brillo (efecto lacado de piano) están cada vez más presentes en nuestras vidas. Componentes para interiores de automóviles, televisores LCD, computadoras tableta y teléfonos inteligentes o “smart phones” son sólo algunos de los productos cuya apariencia ha cambiado desde mate hasta alto brillo en los últimos años.

Este artículo presenta una tecnología de partículas nanosílice innovadora basada en un proceso modificado por sol-gel. El producto utilizado Nanopol C 784 de Evonik Industries AG, es un nanocompuesto de base solvente puro, 50% en peso para sistemas PU 2K en recubrimientos. La ventaja de esta tecnología es que el producto es fácil de manejar, se puede incorporar en una matriz de poliol directamente y se puede utilizar en una amplia gama de aplicaciones.

Esta tecnología nueva de partículas de nanosílice, por lo tanto, se puede utilizar en conjunción con aglutinantes comunes para desarrollar un alto brillo, y en claras de PU 2K con resistencia altamente incrementada.

Causas y medición de la abrasión

En general, la abrasión se puede definir como la remoción de materia de una superficie, por ejemplo, pinturas, plásticos, etc. La abrasión es causada por medios mecánicos tales como es el frote o esmerilado y por lo general genera partículas muy finas (polvo). En la ciencia de los materiales, es más comúnmente conocido como desgaste.

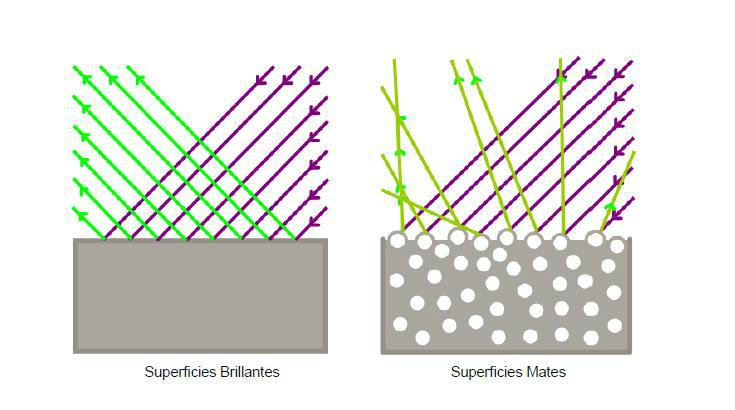

En recubrimientos de alto brillo, la abrasión es a menudo evidente cuando los rasguños dan lugar a superficies parcialmente mates o apariencias estriadas. La luz reflejada se refracta de manera difusa (fig. 1).

Figura 1 - Refelxión de la luz en superficies mates y brillantes.

En el caso de objetos mates, la abrasión conduce a la ruptura de estructuras nano y micrométricas en la superficie que se percibe por el ojo humano como brillo especular parcial. Cuando la superficie está dañada, la luz dispersa previamente difundida se irradia direccionalmente. El grado de abrasión se puede determinar por métodos diversos por aplicaciones relacionadas. En las pruebas descritas aquí, se utilizaron métodos de las industrias automotrices y electrónicas (ligeramente modificada cuando ha sido necesario) para evaluar la resistencia a la abrasión de las superficies:

- Prueba Crockmeter según la especificación Daimler DBL 7384 ff. (Abrasión en seco con papel de lija de 9 micras).

- Prueba Crockmeter según la especificación VW TL 226 y ff. (Abrasión en seco y mojado con tela de algodón).

- Ensayo de dureza lápiz según la norma DIN EN 13523-4:2001

Descripción química de sílice-nanocompuestos

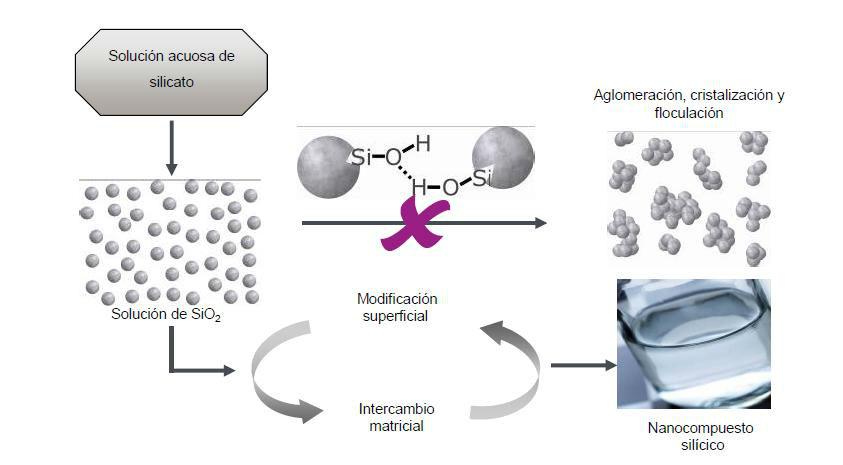

Los nanocompuestos de sílice son fabricados por un proceso de carga de fondo y hacia arriba (bottom-up). En la primera etapa, las partículas esféricas de una solución de silicato acuoso (espejo de agua) crecen hasta el tamaño deseado de aproximadamente 20 nm.

En las subsecuentes etapas de reacción, estas partículas se modifican en su superficie, y se depuran de iones y subproductos indeseables en un proceso multietapa, y se transfirieren a una matriz orgánica (por ejemplo, una resina o disolvente) (fig. 2).

Figura 2 - Proceso de obtención de Nanocompuestos Sílicos.

Esto permite la fabricación de dispersiones transparentes, libre de sedimentación y con un contenido bajo de viscosidad de nanosílice en resinas o disolventes que son muy fáciles de usar sin necesidad de métodos de dispersión por separado.

En el proceso de fabricación elegido, las partículas de nanosílice están presentes en una matriz líquida. Las nanopartículas pues, en ningún momento están en forma de polvo o partículas secas que podría ser peligrosas si se inhalasen. Numerosas pruebas preliminares han demostrado que un tamaño de partícula de 20 nm del nanocompuesto silíceo es el óptimo para facilitar la adición, sostener la viscosidad y estabilidad de almacenamiento ideales así como respetar la transparencia en el recubrimiento curado.

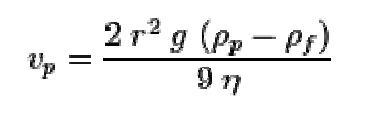

La ley de Stokes describe la velocidad de sedimentación de cuerpos esféricos en líquidos, que se determina principalmente por la viscosidad del líquido circundante, la diferencia entre las densidades del líquido y la partícula, y el cuadrado del radio de ésta última.

• vp - velocidad de sedimentación

• g - constante gravitacional

• r - radio de las partículas

• ρp - densidad de las partículas

• ρf - densidad del líquido circundante

• η - viscosidad dinámica del líquido

Debido a que el diámetro de partícula es muy pequeño (20 nm), la velocidad de sedimentación está dominado por el cuadrado del radio de la partícula y la diferencia de densidades y de viscosidad del líquido son de importancia secundaria. La velocidad de sedimentación es por lo tanto insignificante y ninguna sedimentación se produce durante un periodo de almacenamiento de, al menos, 12 meses.

La combinación del tamaño de partícula de 20 nm con una distribución de tamaño de partícula muy estrecha, es importante en lo que se refiere a la transparencia ya que una ligera opalescencia de las partículas de nanosílice en una matriz orgánica es perceptible desde aproximadamente 40 a 45 nm [1]. Como resultado del proceso de “fondo hacia arriba," no se generan partículas más grandes durante la fabricación. Estas partículas más grandes podrían ser problemáticas, particularmente en la aplicación de lacas PU 2K y transparentes sobre substratos o bases color negro para lograr brillos tipo “laca de piano.” Incluso ligeras desviaciones en tamaño de partícula a 40 nm pueden provocar el llamado "efecto de satinado azul,” donde no se alcanza la profundidad óptica deseada.

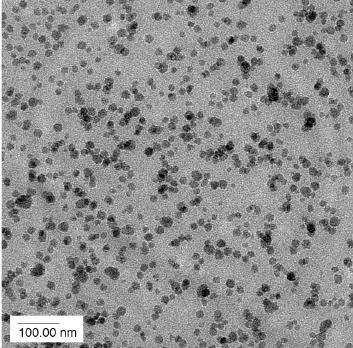

La modificación especial de las partículas de nanosílice por la superficie permite una muy alta afinidad entre las partículas y la matriz circundante [2]. Este es un factor que impide la separación, la formación de agregados, o la aglomeración del nanosílice. Más bien, las partículas de nanosílice se distribuyen estadísticamente en el aglutinante circundante (fig. 3) [3].

Figura 3 - Imagen TEM de Nanosílica sintética y amorfa, Distribuida homogéneamente en una matriz resínica.

Debido a esta distribución isótropa, las propiedades físicas de tales recubrimientos son independientes de su dimensión. Incluso si las partículas de nanosílice se desgastan por abrasión junto con la matriz de resina circundante, la capa del recubrimiento restante subyacente presenta la misma resistencia física como en un principio [4].

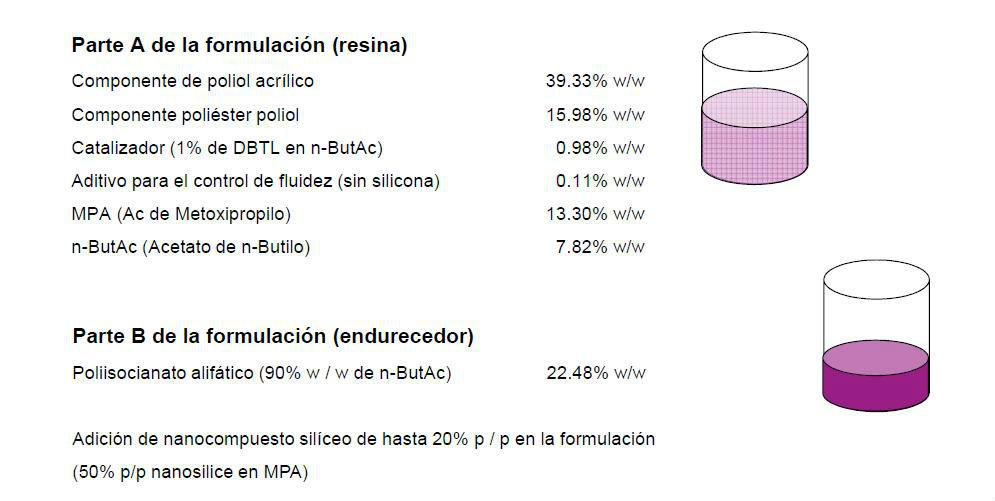

La formulación de ensayo

Una mezcla de un poliol poliéster (contenido en OH 4,5%) y un poliol acrílico (contenido en OH 4,5%) fue elegida como formulación típica (fig. 4) para conseguir una adhesión apropiada en el substrato de policarbonato, así como la adecuada flexibilidad del sistema para resistir choques o distorsión durante, por ejemplo, el curado o expansión térmica del substrato.

Figura 4 - Formulación.

Un poli isocianato alifático (estructura básica con estructuras de isocianato HDI) fue elegido como el componente de reticulación. Para ayudar a la nivelación, se añadió a la formulación una pequeña cantidad de un agente de control de fluidez libre de silicona. El contenido de nanosílice se modificó en escala del 0.5 a 20% p / p de los sólidos totales en la formulación. La densidad de la retícula se mantuvo sin cambios y la relación de componentes de poliol y poli isocianato fue idéntica en todas las formulaciones del ensayo.

Es conveniente combinar el aglutinante inicialmente con el nanocompuesto silíceo utilizando una ligera agitación antes de los otros ingredientes, y que todos se agiten poco a poco en la formulación. La adición a “posterior” puede causar aglomeración de las partículas de nanosílice debido a cambios en la polaridad. El fenómeno se manifiesta como turbidez de la matriz líquida o formación de gel. La causa de desestabilización de las partículas en cuestión puede ser, por ejemplo, por un "choque de disolventes", que pueden generar fuerzas de atracción y formar superestructuras más grandes, en particular en el rango 45 nm y hasta de micrómetros. Debido a que el índice de refracción ha cambiado el fenómeno de floculación es evidente.

La producción del recubrimiento

Las aplicaciones fueron hechas con rasqueta sobre un substrato de ABS negro y espesor de película seca de 30 a 40 micras idéntico en cada caso. El método de viscosidad fue usando DIN 4 mm; el tiempo de flujo para cada muestra fue uniforme (de 25 a 27 seg.) y no se requirió ajuste alguno con disolvente adicional. A diferencia de la aplicación por aspersión neumática, la aplicación de rasqueta permite la preparación de muestras uniformes y menos dependiente del aplicador.

Después de evaporación durante 10 minutos a temperatura ambiente, el curado se lleva a

cabo durante 30 minutos a 80°C en horno de aire circulante. Posteriormente, las muestras se expusieron durante una semana a temperatura ambiente antes de ser sometida a ensayos de rayado y la abrasión. Dicha exposición aumenta substancialmente la densidad de la retícula (reticulación asintótica) de materiales PU después del paso en el horno.

Una prueba de adhesión de trama cruzada con cinta adhesiva “pull-off” no produjo resultados negativos. Los resultados dieron GT 0 en todos los paneles de ABS recubiertos, independientemente del contenido de nanosílice.

VOC

El uso de partículas de nanosílice permite que el contenido de sólidos se incremente sin cambiar la viscosidad sensiblemente. En este caso especial, los sólidos se pueden incrementar mediante la sustitución de n-Butilo por Acetato de n-Butilo con contenido de nanocompuesto hasta en un 10% del total de la clara ya formulada. Con 50% p / p de nanosílice, el compuesto reporta mayor contenido de compuestos no volátiles en comparación con la formulación original.

Por tanto, en regiones sensibles al “VOC,” así como en sus industrias, esta deviene en una alternativa potencial para la reducción de contenido de solvente en barnices PU 2K sin inconvenientes tales como falta de transparencia o “cáscara de naranja” causado por falta de fluidez.

Prueba de condensación de agua

El efecto de la condensación sobre una superficie se investigó utilizando la prueba de condensación crítica de agua según DIN 50017, que se lleva a cabo a 40 ° C a 1 ATM de vapor saturado. La exposición continua de agua sobre la superficie del recubrimiento puede conducir a la penetración y la infiltración de moléculas de agua en la matriz del recubrimiento que se evidencia por formación creciente de ampollas tanto en número como en tamaño.

Después de una inmersión de 1000 horas, las muestras no mostraron diferencias. Todos los materiales revestidos exhibieron una buena resistencia con un grado de formación de ampollas de m0g0. La prueba de adherencia después de la prueba de la condensación de agua tampoco se vio afectada. Las pruebas con peine de navajas y con cinta adhesiva mostraron un valor de GT 0 en todos los paneles de ABS.

Resultados de las pruebas

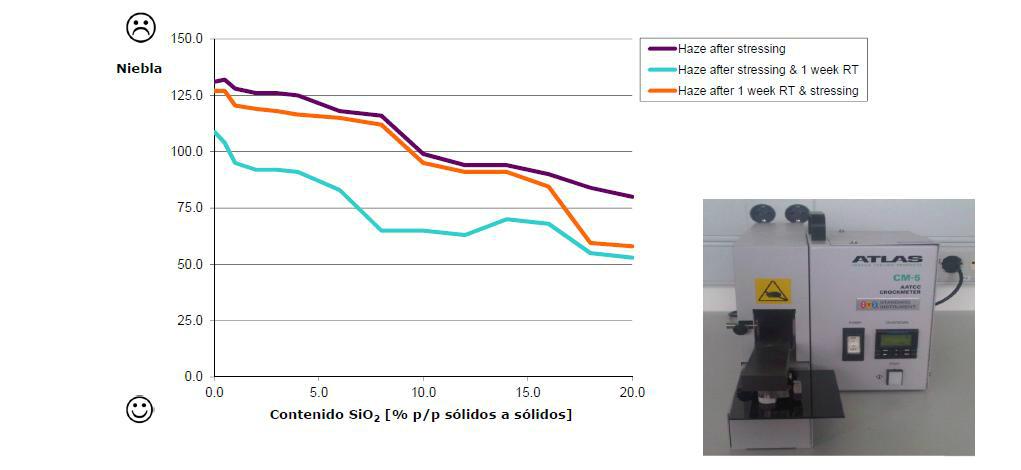

La prueba de abrasión tipo “Crockmeter,” prueba de acuerdo con la Especificación DBL 7384 ff de Daimler Supplier, mostró que la resistencia de las superficies recubiertos aumentaron con el aumento de contenido de nanosílice en la formulación hasta el 110 (fig. 5).

Figura 5 - Prueba Crockmeter – Specificación Daimler - Resistencia en seco al rayado puede ser incrementado por más del 110%.

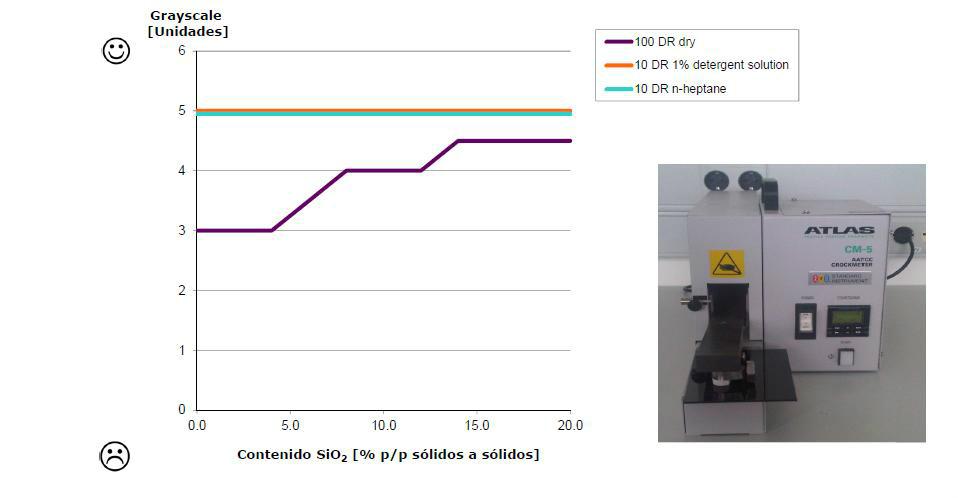

En los resultados de la prueba “Crockmeter” de acuerdo a VW TL 226 y ss. la desviación pudo ser mejorada significativamente por 1.5 unidades en la escala de grises (fig. 6).

Figura 6 - Prueba Crockmeter – Specificación VW - Escala de Grises puede ser incrementado por hasta 1.5 unidades.

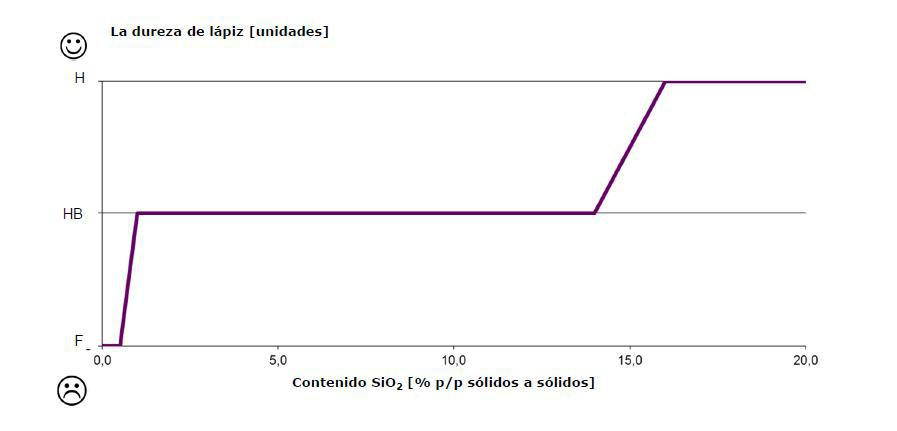

La prueba de la dureza del lápiz de acuerdo con la norma DIN EN 13523-4:2001 también mostró un aumento de hasta 2 unidades (fig. 7).

Figura 7 - Prueba Dureza de Lápiz -La dureza lápiz puede ser incrementado por hasta 2 unidades.

Para los contenidos diversos de nanosílice en las formulaciones curadas, no se detectaron diferencias ni en la transparencia ni el brillo, ni se apreció turbidez alguna.

Resumen

El uso de la tecnología de nanocompuesto silíceo descrito anteriormente permite un incremento de hasta el 110% en la resistencia a la abrasión y dureza. Como regla, el uso del 5 al 10% p/p bastan para lograr estas ventajas sin menoscabo de la transparencia, el brillo, o la resistencia en la prueba de condensación de agua y adhesión del recubrimiento. También es posible aumentar el contenido de sólidos total del sistema de disolvente que está acorde en términos de las normas de VOC. Por lo tanto, en claras de PU 2K base disolvente y de alto brillo, la resistencia a la abrasión se ve substancialmente beneficiada sin afectar otra propiedades de película.

RECUADRO

Resultados de un vistazo

• Las partículas nanosílice pueden ser incorporados fácilmente en barnices PU 2K de alto brillo sin perjudicar la transparencia.

• Las pruebas de abrasión muestran que las partículas nanosílice en barnices PUR 2K pueden conducir a mejoras de hasta 110%.

• En los huecos de la retícula, las partículas de nanosílice se acomodan estadísticamente para dar lugar a un efecto barrera duradera contra efectos mecánicos y químicos.

Literatura

[1] C. Vu, O. LAFERTE, A. Eranian, European Coatings Journal 2002 (1-2), 64.

[2] L. N. Lewis, D. Katsamberis, J. Appl. Polym. Ciencia. 1991, 42, 1551.

[3] J. Adam, T. Adebahr, M. Pyrlik, C. Roscher, R. Wieczorreck, C. Eger (hanse chemie AG), EP 1 366 112 B1, 2002

[4] C. Roscher, European Coatings Journal 2003 (4), 138.

* Marco Heuer

Estudió química y tecnología de recubrimientos de la Universidad de Paderborn y completó su licenciatura en ingeniería química en 1995. Después de varios años en la industria de las pinturas, en 2006 se unió a nanoresins AG y hanse-Chemie AG en Geesthacht, las cuales fueron adquiridas por Evonik Industries AG en 2011. Desde mayo de 2011, Marco se ha desempeñado como Gerente de Servicio Técnico Senior para el segmento Nanoresinas en la Unidad de Negocio “Coatings & Additives.”

* Dr. Sascha Herrwerth

Estudió química en la Universidad Ruprecht-Karls de Heidelberg y en la Universidad de Bristol. Recibió su doctorado en 2002 en Heidelberg por su trabajo llamado "Monocapas autoagregadas de compuestos de Oligoéteres en oro y plata." En 2003, Sascha se unió a Evonik Industries AG y desde 2011 ha sido Jefe del Servicio Técnico de Resinas Especiales en la Unidad de Negocio “Coatings & Additives.”

* Fabian Eichenberger

Estudió bio y nanotecnologías en la Universidad Westfalia del Sur de Ciencias Aplicadas, donde se tituló con Diploma (FH) en 2009. Después de trabajar durante dos años en la industria de recubrimientos con un fabricante de acabados automotrices en el depto de I+D, en 2011 Fabian se unió a Evonik Industries AG. Actualmente se desempeña como Gerente de Servicio Técnico del Grupo de Productos Nanorresínicos.

Foto: cortesía Evonik.

Deje su comentario