Un análisis a la evolución histórica que ha presentado el tratamiento de este tipo de superficies en todo el mundo.

Un análisis a la evolución histórica que ha presentado el tratamiento de este tipo de superficies en todo el mundo.

por Luis Carlos Franco Granada*

En los últimos 20 años se viene presentando una de las transformaciones tecnológicas más grandes en la industria de tratamiento de superficies metálicas antes de pintura; en donde solo se tenía como única opción, los sistemas de conversión de superficie a base de fosfatos. La evolución de los sistemas de tratamiento con fosfatos, solo planteaba como innovación los fosfatos de Hierro y fosfatos de Zinc. Más adelante aparecieron las modificaciones como fosfatos de Zinc-Níquel, Zinc- Manganeso, Tri-catiónicos, modificados con Calcio, entre otros.

A pesar que la tecnología de fosfatos nos ha acompañado durante muchos años y la utilidad como protección de la superficie metálica antes de pintura ha sido confiable, se tienen algunas deficiencias asociadas a lo siguiente:

1. Tecnología química: Los fosfatos como mecanismo químico, requieren lo siguiente:

1.1 Acelerantes internos, acelerantes externos que hacen que se favorezcan infinidad de reacciones químicas secundarias cuyos efectos colaterales hacen que los sistemas se salgan del control químico de forma reiterada, incluyendo impacto ambiental con la producción de gases nitrosos.

1.2 Por cinética química, los fosfatos producen lodos, asociados a la producción de fosfatos terciarios insolubles en el medio, que van para el fondo del tanque. Se estima que por lo menos el 50% del fosfato soluble se convierte en lodo, el cual es necesario disponer de acuerdo a las normas ambientales.

1.3 Por lo general, los fosfatos requieren ciertos rangos de temperatura que garantizan mayor velocidad en la conformación de la película fosfática sobre la superficie.

1.4 Los tiempos de reacción hacen parte de las variables de control, así se obtienen los espesores de capa adecuados para una buena protección contra la corrosión antes de pintura.

1.5 Dentro de las variables de diseño de las plantas de fosfatación, se tiene que considerar la relación volumen de la solución fosfatante por unidad de área de las piezas a tratar. Lo anterior implica el diseño de grandes tanques para almacenar la solución requerida que cumpla con la cinética química.

2. Desempeño ambiental: El desempeño ambiental de los fosfatos ha sido cuestionado debido a los recursos que requiere, entre los que se destaca:

2.1 Recurso agua: Los sistemas basados en fosfatos de Zinc son muy demandantes de agua fresca de buena calidad, la cual se usa para enjuagar las piezas después de las etapas de desengrase, decapado químico, fosfato, pasivado, entre otros. Normalmente las etapas de enjuague requieren rebose constante, lo que implica consumo de grandes volúmenes. La calidad en la descarga del agua de enjuagues es muy variada, ya que puede tener desviaciones que requieren su tratamiento como: Rangos de pH muy bajos o muy altos, de acuerdo a la etapa; metales pesados como Zn, Cr, Pb, entre otros; contenidos de tensoactivos, grasas y aceites. En términos generales, el agua utilizada para enjuague requiere tratamiento para cumplir con la normatividad.

2.2 Recurso energía: La tecnología de fosfatos requiere tradicionalmente de energía para calentamiento de las etapas de desengrase a temperaturas hasta de 70 0C y la etapa de fosfato de 50-55 0C. Esta energía puede ser obtenida por combustibles fósiles, las cuales producen como efecto secundario, contaminación al medio ambiente por gases de efecto invernadero.

2.3 Recurso suelos: La tecnología de fosfatos produce grandes cantidades de lodo, como consecuencia de las grasas acumuladas en las etapas de desengrases y los lodos causados por la reacción química de fosfatación. Estos deben ser tratados como residuos peligrosos, los cuales requieren de un tratamiento especial de acuerdo a la normatividad.

Nuevas tecnologías

La tecnología de tratamiento de superficies ha dado un gran salto con opciones diferentes a los fosfatos, que en sinergia con desengrasantes exentos de alcalinidades fuertes y acideces fuertes, logran conformar sistemas confiables, de excelente desempeño como capa pre-pintura. Dentro de las ofertas en el mercado en nuevas tecnologías se destaca la Tecnología Oxsilán, que tiene las siguientes características:

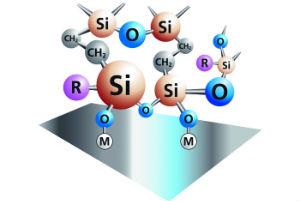

1. Definición: De la tecnología Oxsilán, hace parte un producto que tiene como función reemplazar la conversión química que hacen los fosfatos, pero usando ciertos polímeros de Silanos, que protegen la superficie metálica antes de pintura, de forma similar a como lo hacen los fosfatos, pero con las siguientes diferencias:

1.1 La película polimérica de conversión sobre la superficie del metal es a nivel nano, requiriendo consumos de producto inferiores a 0,1 g/m2 de superficie a tratar.

1.2 Esta etapa de tratamiento trabaja a temperatura ambiente. Por lo anterior no requiere consumo de energía.

1.3 Los tiempos de contacto son muy bajos (aproximadamente de 15 a 30 segundos). Lo anterior, debido a que en la etapa de conversión no ocurre ninguna reacción química; la polimerización realmente ocurre en las etapas posteriores de secado.

1.4 Esta tecnología, maneja referencias que no requieren enjuagues posteriores. Lo anterior disminuye los consumos de agua.

1.5 La etapa de Oxsilán no produce lodos, comparativamente a los fosfatos en donde la etapa de conversión es la que más lodo genera, de todo el sistema.

2. Tecnología de desengrasantes: Para sacarle todo el provecho a la tecnología Oxsilán, es necesario combinarla con una buena opción tecnológica para la etapa de desengrase. En las etapas de desengrase se están manejando productos con las siguientes características frente a los desengrasantes tradicionales:

2.1 Desengrasantes basados en tensoactivos modernos de fácil enjuagabilidad, evitando productos tradicionales de alcalinidad o acidez fuerte.

2.2 Desengrasantes con bajos o no requerimientos de temperatura. Lo anterior conlleva a bajos consumos de energía.

2.3 Disminución de consumo de agua en el enjuague de las piezas desengrasadas, por la eficiencia del desengrase y su baja residualidad sobre la pieza.

2.4 Disminución de tiempos de contacto en las etapas de desengrase por su eficiencia.

2.5 Baja producción de lodos frente a los desengrasantes tradicionales, disminuyendo el impacto ambiental en su disposición.

3. Consumos de recursos de la tecnología Oxsilán:

3.1 Disminución de consumo de agua hasta de un 60% frente a sistemas tradicionales de fosfatos de Zinc.

3.2 Disminución en la producción de lodos hasta de un 80% frente a los sistemas tradicionales de fosfato de Zinc.

3.3 Disminución de consumo de energía de hasta un 60% frente a sistemas tradicionales de fosfato de Zinc.

3.4 Aumento de la productividad de hasta un 40% frente a los sistemas tradicionales de fosfato de Zinc.

3.5 En requerimientos ambientales: Con un sistema de Oxsilán se puede lograr cumplir inclusive la resolución 0631 de 2015 del Ministerio del Medio Ambiente de Colombia, sin que se requiera la implementación de plantas de tratamiento de aguas residuales.

* Luis Carlos Franco Granada es Ingeniero Químico de la Universidad Nacional de Colombia con experiencia de 24 años en el campo de tratamiento de superficies metálicas pre-pintura en las áreas de formulación y aplicación. Especialista en Alemania en Sistemas de Gestión Ambiental para la Industria. Especialista en aplicación de nuevas tecnologías de tratamiento de superficies como nanotecnología en una de las compañías multinacionales de mayor avance en el desarrollo de estas soluciones tecnológicas para este tipo de industrias. Actualmente se desempeña como Director Comercial y Técnico de la División de Tratamiento de Superficies de una de las compañías más reconocidas en este sector. Puede contactarlo a través del correo electrónico [email protected] - [email protected] o a su número telefónico +57 312-7771173

Deje su comentario